Materialtrocknungssystem mit hoher Luftfeuchtigkeit

Materialtrocknungssystem mit hoher Luftfeuchtigkeit

Materialbeschreibung

Die traditionellste Art der Entsorgung von Viehmist besteht darin, ihn zu einem niedrigen Preis als Hofmist zu verkaufen und direkt als landwirtschaftlichen Dünger zu verwenden. Sein wirtschaftlicher Wert ist jedoch noch nicht vollständig erforscht und genutzt.Tatsächlich handelt es sich hierbei um wertvolle Futter- und Düngemittelressourcen. Wenn sie erschlossen und genutzt werden können, werden sie von großer Bedeutung für die Herstellung organischer Düngemittel, für die Entwicklung der Pflanz- und Zuchtindustrie, für die Förderung der landwirtschaftlichen Produktion und des landwirtschaftlichen Einkommens, für Energieeinsparungen usw. sein schadstofffreie grüne Lebensmittel, Entwicklung einer grünen Landwirtschaft, Umweltschutz und Gesundheit der Menschen.

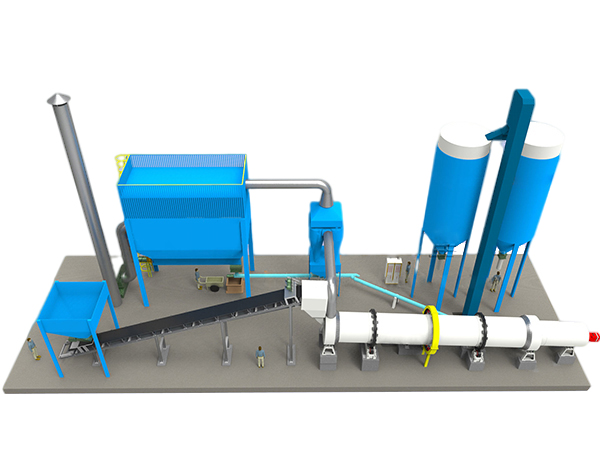

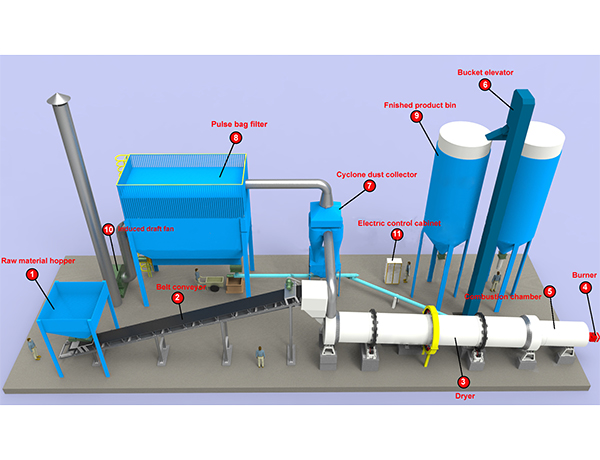

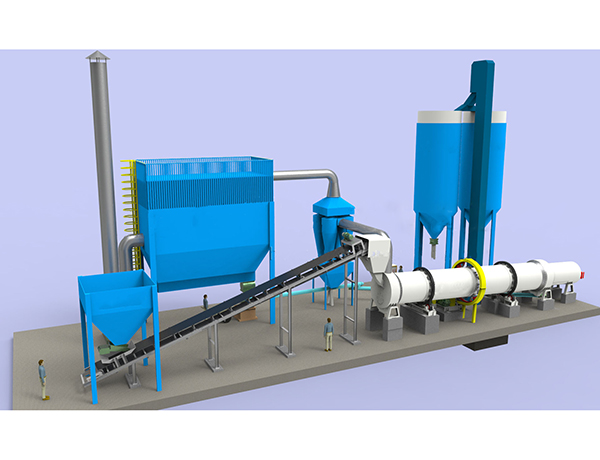

Prozessablauf

Das entwässerte Material wird nach dem Verteilen über den Schneckenförderer zum Zufuhrkopf des Trockners transportiert und anschließend über den stromlosen Spiralversiegelungsförderer (die patentierte Technologie unseres Unternehmens) und mehrere Durchgänge in das Innere des Trockners geleitet Folgende Arbeitsbereiche nach dem Betreten des Trockners:

1. Materialeinführungsbereich

Nachdem das Material in diesen Bereich gelangt ist, kommt es mit der Hochtemperatur-Unterdruckluft in Kontakt und viel Wasser verdunstet schnell, und das Material kann unter dem Rühren der Hebeplatte mit großem Führungswinkel nicht zu einer klebrigen Masse geformt werden.

2. Reinigungsbereich

Während der Schlamm in diesem Bereich angehoben wird, bildet sich ein Materialvorhang, der dazu führt, dass das Material beim Herunterfallen an der Zylinderwand kleben bleibt. In diesem Bereich ist die Reinigungsvorrichtung installiert (Heberührplatte, X-Typ-Sekunde). Zeitrührplatte, Schlagkette, Schlagplatte), das Material kann durch die Reinigungsvorrichtung schnell von der Zylinderwand entfernt werden, und die Reinigungsvorrichtung kann auch die miteinander verbundenen Materialien zerkleinern, um so die Wärmeaustauschfläche zu vergrößern die Zeit des Wärmeaustauschs, die Entstehung von Windkanalphänomenen vermeiden, die Trocknungsrate verbessern;

3. Geneigter Hebeplattenbereich

Dieser Bereich ist der Niedertemperatur-Trocknungsbereich, der Schleim in diesem Bereich befindet sich in einem niedrigen Feuchtigkeits- und lockeren Zustand, und in diesem Bereich gibt es kein Adhäsionsphänomen, die fertigen Produkte erreichen nach dem Wärmeaustausch den Feuchtigkeitsbedarf und gelangen dann in den Endzustand Entladungsbereich;

4. Entladebereich

In diesem Bereich des Trockenzylinders befinden sich keine Rührplatten und das Material rollt zur Auslassöffnung.Nach dem Trocknen lockert sich das Material allmählich, wird am Entladeende ausgetragen und dann von der Fördervorrichtung an die vorgesehene Position geschickt. Der zusammen mit dem Restgas herausgezogene Feinstaub wird vom Staubsammler gesammelt.

Heiße Luft gelangt vom Einspeiseende in die Trocknungsmaschine, und die Temperatur wird bei gleichzeitiger Materialkonvektionswärmeübertragung allmählich gesenkt, und der Wasserdampf wird unter der Ansaugung eines Saugzuggebläses abgeführt und nach der Verarbeitung an die Luft abgegeben .

Systemvorteile

Hohe thermische Effizienz, niedrige Trocknungskosten

Die neue Innenstruktur verbessert die Reinigung von verteiltem Material und die Wärmeleitung, beseitigt das Klebephänomen der Innenwand des Fasskörpers, ist anpassungsfähiger an die Feuchtigkeit und Klebrigkeit des Materials, die Wärmeaustauschfläche und die Trocknungseffizienz werden erhöht.Die Betriebsparameter können je nach Material geändert werden, und der Wärmeaustausch des Materials im Trockner erfolgt umfassender.

Zuverlässiger Lauf, gute Stabilität

Die neue Art der Zuführ- und Entladevorrichtung macht dem Phänomen der verstopften Zufuhr, der Inkontinuität, der Ungleichmäßigkeit und der Materialrückführung ein Ende.Der Trockner verfügt über eine „Ausrichtungswalzenvorrichtung“, die dafür sorgt, dass der Schlepper und der Rollring immer den linearen Kontakt herstellen und den Abrieb und den Stromverbrauch erheblich reduzieren. Der „Null-Horizontalschub“ des Trockners wird realisiert, was die Reduzierung erheblich verringert Durch den Abrieb des Zahnrads und des Stützrads ist der Zylinderbetrieb stabiler und zuverlässiger.

Breites Spektrum an Wärmequellennutzung, Umweltschutz und Schadstofffreiheit

Als Brennstoff können Kohle, Erdöl, Erdgas und Flüssiggas verwendet werden.Sie wird entsprechend den Materialanforderungen und den lokalen natürlichen Vorteilen bestimmt, um die Produktionseffizienz und den wirtschaftlichen Nutzen zu verbessern.

Hoher Automatisierungsgrad, Echtzeitsicherheit

Das automatische SPS-Steuerungssystem kann in das gesamte System übernommen werden. Das System enthält fortschrittliche Prüfgeräte: Temperaturmessung, Temperaturregelung (kann jederzeit an die Anforderungen des Materials angepasst werden), automatische Fehleralarmfunktion, automatisch Abschaltschutz usw.

Technische Parameter

| Modell | Zylinderdurchmesser (mm) | Zylinderlänge (mm) | Zylindervolumen (m3) | Zylinderdrehzahl (U/min) | Leistung (kW) | Gewicht (t) |

| VS 0,6x5.8 | 600 | 5800 | 1.7 | 1-8 | 3 | 2.9 |

| VS 0,8x8 | 800 | 8000 | 4 | 1-8 | 4 | 3.5 |

| VS 1x10 | 1000 | 10000 | 7.9 | 1-8 | 5.5 | 6.8 |

| VS 1.2x5.8 | 1200 | 5800 | 6.8 | 1-6 | 5.5 | 6.7 |

| VS 1.2x8 | 1200 | 8000 | 9 | 1-6 | 5.5 | 8.5 |

| VS 1.2x10 | 1200 | 10000 | 11 | 1-6 | 7.5 | 10.7 |

| VS 1.2x11.8 | 1200 | 11800 | 13 | 1-6 | 7.5 | 12.3 |

| VS 1.5x8 | 1500 | 8000 | 14 | 1-5 | 11 | 14.8 |

| VS 1.5x10 | 1500 | 10000 | 17.7 | 1-5 | 11 | 16 |

| VS 1.5x11.8 | 1500 | 11800 | 21 | 1-5 | 15 | 17.5 |

| VS 1.5x15 | 1500 | 15000 | 26.5 | 1-5 | 15 | 19.2 |

| VS 1.8x10 | 1800 | 10000 | 25.5 | 1-5 | 15 | 18.1 |

| VS 1.8x11.8 | 1800 | 11800 | 30 | 1-5 | 18.5 | 20.7 |

| VS 1.8x15 | 1800 | 15000 | 38 | 1-5 | 18.5 | 26.3 |

| VS 1.8x18 | 1800 | 18000 | 45,8 | 1-5 | 22 | 31.2 |

| VS 2x11.8 | 2000 | 11800 | 37 | 1-4 | 18.5 | 28.2 |

| VS 2x15 | 2000 | 15000 | 47 | 1-4 | 22 | 33.2 |

| VS 2x18 | 2000 | 18000 | 56,5 | 1-4 | 22 | 39.7 |

| VS 2x20 | 2000 | 20000 | 62,8 | 1-4 | 22 | 44.9 |

| VS 2.2x11.8 | 2200 | 11800 | 44,8 | 1-4 | 22 | 30.5 |

| VS 2.2x15 | 2200 | 15000 | 53 | 1-4 | 30 | 36.2 |

| VS 2.2x18 | 2200 | 18000 | 68 | 1-4 | 30 | 43.3 |

| VS 2.2x20 | 2200 | 20000 | 76 | 1-4 | 30 | 48,8 |

| VS 2.4x15 | 2400 | 15000 | 68 | 1-4 | 30 | 43,7 |

| VS 2.4x18 | 2400 | 18000 | 81 | 1-4 | 37 | 53 |

| VS 2.4x20 | 2400 | 20000 | 91 | 1-4 | 37 | 60,5 |

| VS 2.4x23.6 | 2400 | 23600 | 109 | 1-4 | 45 | 69,8 |

| VS 2.8x18 | 2800 | 18000 | 111 | 1-3 | 45 | 62 |

| VS 2.8x20 | 2800 | 20000 | 123 | 1-3 | 55 | 65 |

| VS 2.8x23.6 | 2800 | 23600 | 148 | 1-3 | 55 | 70 |

| VS 2.8x28 | 2800 | 28000 | 172 | 1-3 | 75 | 75 |

| VS 3x20 | 3000 | 20000 | 141 | 1-3 | 55 | 75 |

| VS 3x23.6 | 3000 | 23600 | 170 | 1-3 | 75 | 85 |

| VS 3x28 | 3000 | 28000 | 198 | 1-3 | 90 | 91 |

| VS 3.2x23.6 | 3200 | 23600 | 193 | 1-3 | 90 | 112 |

| VS 3.2x32 | 3200 | 32000 | 257 | 1-3 | 110 | 129 |

| VS 3.6x36 | 3600 | 36000 | 366 | 1-3 | 132 | 164 |

| VS 3.8x36 | 3800 | 36000 | 408 | 1-3 | 160 | 187 |

| VS 4x36 | 4000 | 36000 | 452 | 1-3 | 160 | 195 |

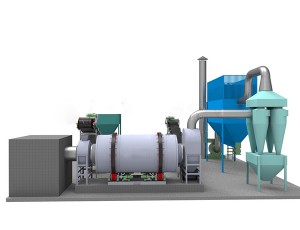

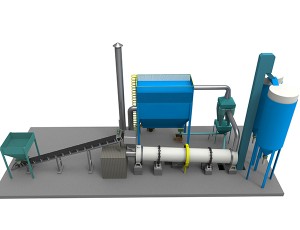

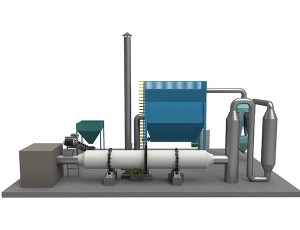

Bilder der Arbeitsstätten