Doğal Alçı Tozu Üretim Tesisi

Doğal Alçı Tozu Üretim Tesisi

Üretim süreci

Tesisin üretiminde birden fazla proses gerçekleştirilir.Öncelikle alçı cevherleri kırılır, iletilir ve hammadde deposuna depolanır, daha sonra kırılan alçı cevherleri raymond değirmeninin gerektirdiği incelikte öğütülerek toz haline getirilir ve alçı tozu daha sonra ölçüm besleme cihazı aracılığıyla kalsinasyon bölümüne iletilir. kalsine edilir ve kalsine edilmiş alçı, öğütücü tarafından modifiye edilir ve soğutma cihazı ile soğutulur.Son olarak bitmiş alçı depolama için nakledilir.

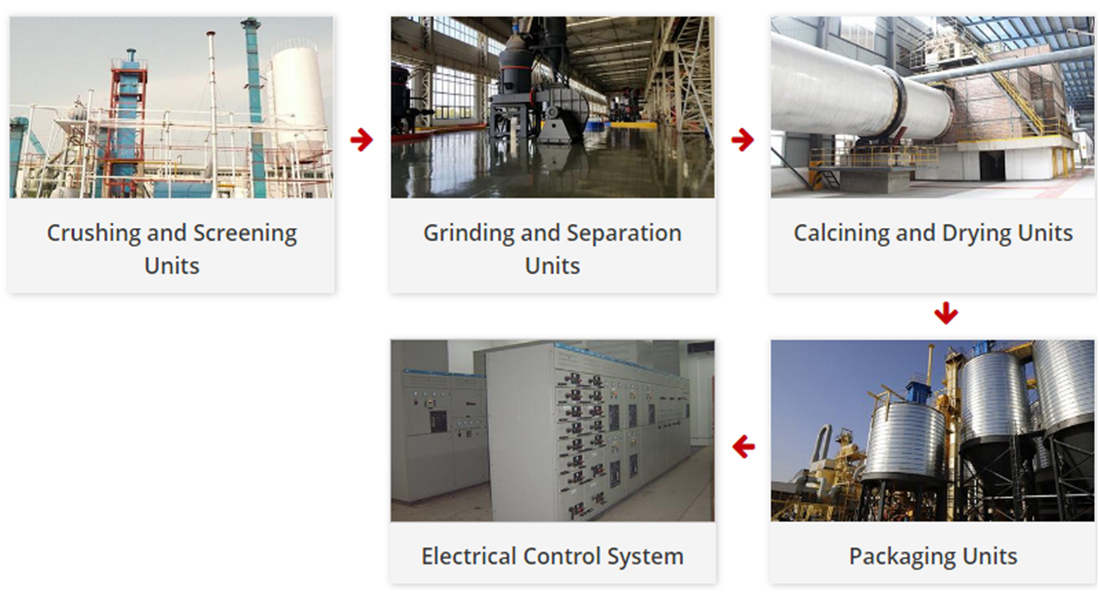

Tesis bu bölümlerden/birimlerden oluşur

Malzeme Tüketim Parametreleri

| Ton/Yıl | Ton/Saat | Cevher Tüketimi (Ton/Yıl) |

| 20000 | 2.78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27.78 | 240000 |

| 300000 | 41.66 | 360000 |

Avantaj

1. Değirmenin besleyicisi frekans dönüşüm bantlı konveyörü benimser, çalışma hızı değirmenin elektrik akımına bağlıdır ve otomatik besleme işlevi PLC entegre kontrolüyle gerçekleştirilebilir.Geleneksel elektromanyetik titreşim besleyiciyle karşılaştırıldığında besleyici, uzun servis ömrü ve istikrarlı besleme özelliklerine sahiptir.Sabit mıknatıslı demir sökücü, bantlı konveyörün üst kısmına yerleştirilmiştir; bu, demir ürünlerinin değirmene girmesini ve değirmene zarar vermesini etkili bir şekilde önleyebilir;

2. Değirmenin torba filtresi tarafından toplanan toz, işçilerin yoğunluğunu azaltmak için özel bir vidalı konveyör ile doğrudan sisteme nakledilir;

3.Öğütme ve kalsinasyon arasına iki işlevi olan bir alçı tozu tampon kutusu yerleştirilir.Öncelikle malzemeyi stabilize etme işlevi vardır.Alçı tozu akışkan yataklı fırına girmeden önce burada geçici olarak depolanabilir.Ön uç boşaltma kararsız olduğunda akışkan yataklı fırının kararlı beslenmesi etkilenmeyecektir.İkincisi, depolama işlevine sahiptir.Alçı tozunun kalsinasyon stabilitesi, malzemelerin istikrarlı bir şekilde tedarik edilmesine ve istikrarlı bir ısı kaynağına bağlıdır ve üretim sürecindeki kesintilerden mümkün olduğunca kaçınılmalıdır, çünkü alçı tozunda başlatmadan önce ve kapatmadan sonra bazı kalite kusurları vardır.Eğer böyle bir silo yoksa, sorun olduğunda ön uçtaki ekipman kapanacak, ön uçtaki besleme kararsız olduğunda alçı tozunun kalsinasyon kalitesi stabil olmayacaktır;

4. Akışkan yataklı fırının önündeki besleme konveyörü, ölçüm taşıma ekipmanını benimser.Geleneksel frekans dönüştürme taşıma modunu değiştirerek, doğru besleme ve net üretim kapasitesinin işlevleri, ölçüm taşıma kullanılarak gerçekleştirilebilir;

5. Kalsinasyon ekipmanında sıcak hava akışkan yataklı fırın kullanılır ve bu temelde bazı iyileştirmeler yaptık:

A.Akışkan yataklı fırının iç alanını arttırın, alçı tozunun iç kısımda kalma süresini uzatın, kalsinasyonu daha düzgün hale getirin;

B.Şirketimiz tarafından bağımsız olarak geliştirilen ısı değişim borusunun kurulum işlemi, akışkan yataklı fırın kabuğunun termal genleşme ve soğuk büzülmeden kaynaklanan çatlamasını etkili bir şekilde önleyebilir;

C.Akışkan yataklı fırının üst kısmındaki toz haznesi arttırılmış ve ön toz toplama cihazı, alçı tozunun boşaltılmasını azaltmak ve akışkan yataklı fırının üretim verimliliğini artırmak için çıkışta tasarlanmıştır;

D.Alt kök üfleyici ile akışkan yataklı fırının bağlantı borusu arasına bir atık ısı geri kazanım ısı eşanjörü eklenir.Normal sıcaklıktaki hava önce ısı eşanjörü tarafından ısıtılır ve daha sonra akışkan yataklı fırının termal verimliliğini arttırmak için akışkan yataklı fırına eklenir;

e.Özel toz taşıma ekipmanları kurulur.Akışkan yataklı fırın ve soğutucunun içinin temizlenmesi gerektiğinde, temiz bir çalışma ortamı elde etmek için toz öncelikle taşıma ekipmanı aracılığıyla atık kutusuna taşınır.

6. Alçı tozu için özel soğutucu ayarlanır ve alçı tozu soğutucusu, siloya girmeden önce alçı tozunun sıcaklığını etkili bir şekilde azaltabilen, alçı tozunun ikincil kalsinasyonunu önleyebilen akışkan yataklı fırının arka ucuna ayarlanır. Silo ve alçı tozunun kalitesini etkili bir şekilde sağlayın;

7. Bitmiş ürün depolama bölümü genişletilebilirliğe sahiptir.Müşteriler bu bölüme alçı tozu atık kutusu ekleyebilirler.Başlatma ve kapatma sırasında niteliksiz toz ortaya çıktığında, niteliksiz toz, PLC merkezi kontrolü aracılığıyla doğrudan atık kutusuna taşınabilir.Alçıpan normal üretim prosesinde atık bidonunda bulunan alçı tozu az miktarda sisteme taşınabilmekte;

8. Çekirdek ekipman Uluslararası ünlü üreticileri ortak olarak kullanıyoruz, PLC Siemens markasını kullanıyor ve brülör Alman Weso markasını kullanıyor;

9. Şirketimiz birinci sınıf tasarım ekibine, birinci sınıf işleme ekibine, birinci sınıf kurulum ve hata ayıklama ekibine, birinci sınıf ekipmanlara sahiptir.Müşterilerin kaliteli ve istikrarlı ürünler alabilmesi için gerekli garantidir.

Doğal Alçı Fabrikamızın Özellikleri

1. Akışkan yataklı yanmalı kazanın stabil takviyesini sağlamak ve malzeme takviyesini ve ısıtmayı stabilize etmek için bir malzeme takviyesi stabilizasyon sistemi kullanılır.Malzeme takviyesi stabilizasyon sistemi, malzeme takviyesi stabilizasyon haznesi ve taşıma cihazından (ölçüm vidası veya bant kantarı) oluşur.

2. Kalsinasyon sistemi, alçı malzeme üzerinde eşit kalsinasyon gerçekleştirmek için sıcak hava kaynatma fırını kalsinasyon işlemini uygular.

3. Alçının aşırı sıcaklıktan dolayı bozulmasını önlemek amacıyla kalsine alçının siloya girmeden önce soğutulması için soğutma cihazı eklenmiştir.

4. Silo devir sistemi: Farklı zaman dilimlerindeki malzemeler farklı kaliteye sahiptir, dolayısıyla bunlardan üretilen ürünler de farklı kaliteye sahiptir.Silo devir sistemi, yeni ve eski malzemeleri eşit şekilde karıştırabilir, ürünlerin aynı kaliteyi paylaşmasını sağlayabilir.Ayrıca sistem, toz birikmesinden kaynaklanan ısının neden olduğu aşırı ısınma bozulmasını da önler.

5. Toz giderme sistemi, çalışma ortamı gereksinimlerini karşılamak amacıyla ön kurutma, taşıma, öğütme, kalsinasyon ve eskitme işlemleri sırasında oluşan tozun dışarıya boşaltılmadan önce temizlenmesini sağlamak için torba tipi bir toz toplayıcı kullanır.

6. Dağıtılmış cihazlarda merkezi kontrolün yapılabilmesi için dağıtılmış kontrol sistemi uygulanır.

Alçı Ürünleri Parametreleri

1.İncelik: ≥100 ağ gözü;

2.Eğilme Dayanımı (hammaddeyle doğrudan ilişkisi olan): ≥1.8Mpa;Antibasınç Gücü: ≥3.0Mpa;

3.Ana İçerikler: Hemihidrat: ≥%80 (Ayarlanabilir);Alçı <%5 (Ayarlanabilir);Çözünür Susuz <%5(Ayarlanabilir).

4. İlk Ayarlama Süresi: 3-8 dk (Ayarlanabilir);Son Ayarlama Süresi: 6~15 dk (Ayarlanabilir)

5. Tutarlılık: %65~%75 (Ayarlanabilir)