Produktionsanlage für Naturgipspulver

Produktionsanlage für Naturgipspulver

Fertigungsprozess

Bei der Produktion der Anlage werden mehrere Prozesse berücksichtigt.Zuerst werden Gipserze zerkleinert, transportiert und in Rohstoffbehältern gelagert, dann werden die zerkleinerten Gipserze zu Pulver mit der für die Raymond-Mühle erforderlichen Feinheit gemahlen, und das Gipspulver wird dann über eine Dosierzuführvorrichtung in den Kalzinierungsabschnitt gefördert, um es zu erhalten kalziniert, und der kalzinierte Gips wird durch eine Mühle modifiziert und durch eine Kühlvorrichtung abgekühlt.Abschließend wird der fertige Gips zur Lagerung transportiert.

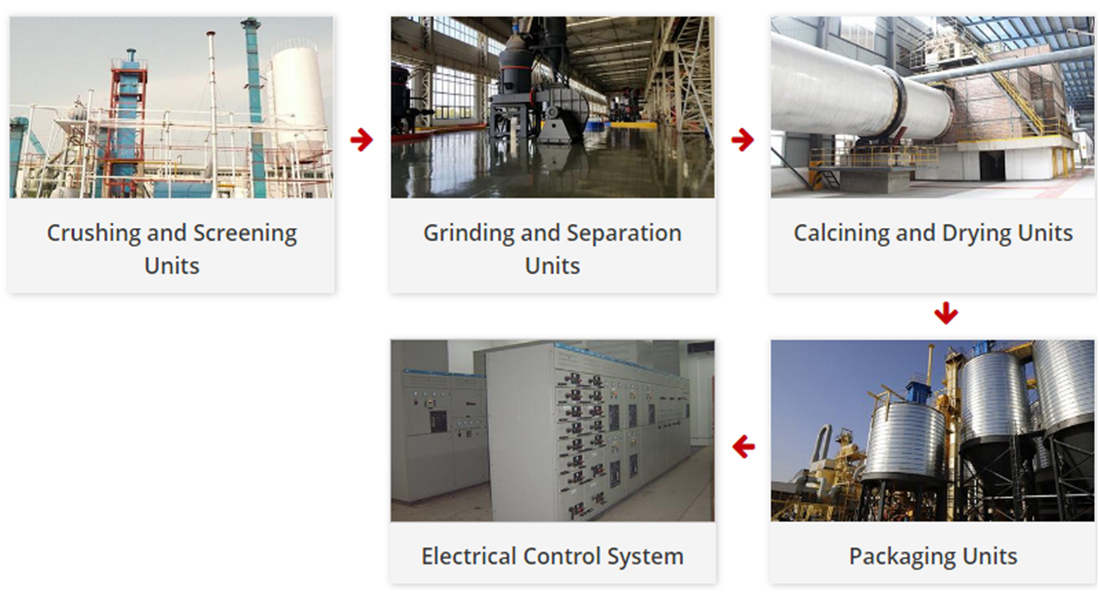

Die Anlage besteht aus diesen Abschnitten/Einheiten

Materialverbrauchsparameter

| Tonnen/Jahr | Tonnen/Stunde | Erzverbrauch (Tonnen/Jahr) |

| 20000 | 2,78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27.78 | 240000 |

| 300000 | 41,66 | 360000 |

Vorteil

1. Der Zubringer der Mühle verwendet einen Frequenzumwandlungsbandförderer, seine Laufgeschwindigkeit hängt vom elektrischen Strom der Mühle ab und die automatische Zuführfunktion kann durch eine integrierte SPS-Steuerung realisiert werden.Im Vergleich zum herkömmlichen elektromagnetischen Vibrationsförderer zeichnet sich der Förderer durch eine lange Lebensdauer und eine stabile Zuführung aus.Der Permanentmagnet-Eisenentferner ist am oberen Teil des Bandförderers angebracht, wodurch wirksam verhindert werden kann, dass Eisenprodukte in die Mühle gelangen und Schäden an der Mühle verursachen.

2. Das vom Beutelfilter der Mühle gesammelte Pulver wird über einen speziellen Schneckenförderer direkt zum System transportiert, um die Arbeitsintensität zu verringern.

3. Zwischen Mahlen und Kalzinieren wird ein Pufferbehälter für Gipspulver eingestellt, der zwei Funktionen hat.Erstens hat es die Funktion, das Material zu stabilisieren.Hier kann das Gipspulver zwischengelagert werden, bevor es in den Wirbelschichtofen gelangt.Wenn der vordere Austrag instabil ist, wird die stabile Beschickung des Wirbelschichtofens nicht beeinträchtigt.Zweitens hat es die Speicherfunktion.Die Kalzinierungsstabilität von Gipspulver hängt von einer stabilen Materialversorgung und einer stabilen Wärmeversorgung ab, und die Unterbrechung des Produktionsprozesses sollte so weit wie möglich vermieden werden, da das Gipspulver vor dem Anfahren und nach dem Abschalten einige Qualitätsmängel aufweist.Wenn kein solches Silo vorhanden ist, wird die Ausrüstung am vorderen Ende abgeschaltet, wenn ein Problem auftritt, und die Kalzinierungsqualität des Gipspulvers wird nicht stabil sein, wenn die Versorgung am vorderen Ende instabil ist;

4. Das Zuführband vor dem Wirbelschichtofen ist mit einer Dosierförderanlage ausgestattet.Durch die Änderung des traditionellen Frequenzumwandlungs-Fördermodus können die Funktionen einer genauen Zuführung und einer klaren Produktionskapazität durch den Einsatz der Dosierförderung realisiert werden;

5. Der Heißluft-Wirbelschichtofen wird in der Kalzinierungsanlage verwendet. Wir haben an dieser Basis einige Verbesserungen vorgenommen:

A.Vergrößern Sie den Innenraum des Wirbelschichtofens, verlängern Sie die Verweilzeit des Gipspulvers im Innenraum und sorgen Sie für eine gleichmäßigere Kalzinierung.

B.Der von unserem Unternehmen unabhängig entwickelte Installationsprozess für Wärmeaustauschrohre kann die durch Wärmeausdehnung und Kältekontraktion verursachte Rissbildung im Wirbelschichtofenmantel wirksam verhindern.

C.Die Staubkammer an der Oberseite des Wirbelschichtofens wird vergrößert und die Vorstaubsammelvorrichtung am Auslass ist so konzipiert, dass der Austritt von Gipspulver reduziert und die Produktionseffizienz des Wirbelschichtofens erhöht wird.

D.Zwischen dem Bodenwurzelgebläse und dem Verbindungsrohr des Wirbelschichtofens ist ein Abwärmerückgewinnungswärmetauscher eingefügt.Die Luft mit normaler Temperatur wird zuerst durch den Wärmetauscher erwärmt und dann in den Wirbelschichtofen eingespeist, um den thermischen Wirkungsgrad des Wirbelschichtofens zu erhöhen;

e.Es werden spezielle Pulverförderanlagen aufgebaut.Wenn das Innere des Wirbelschichtofens und des Kühlers gereinigt werden muss, wird das Pulver zunächst über die Förderausrüstung zum Abfallbehälter transportiert, um eine saubere Arbeitsumgebung zu schaffen.

6. Der spezielle Kühler für Gipspulver ist eingestellt, und der Gipspulverkühler ist am hinteren Ende des Wirbelschichtofens angebracht, wodurch die Temperatur des Gipspulvers vor dem Eintritt in das Silo effektiv gesenkt werden kann und die sekundäre Kalzinierung des Gipspulvers vermieden wird das Silo und stellen effektiv die Qualität des Gipspulvers sicher;

7. Der Lagerbereich für Fertigprodukte ist erweiterbar.Kunden können in diesem Abschnitt einen Abfallbehälter für Gipspulver hinzufügen.Wenn beim Starten und Herunterfahren unqualifiziertes Pulver auftritt, kann das unqualifizierte Pulver über eine zentrale SPS-Steuerung direkt zum Abfallbehälter transportiert werden.Das Gipspulver im Abfallbehälter kann im normalen Produktionsprozess von Gipskartonplatten in geringer Menge zur Anlage transportiert werden;

8. Kernausrüstung Wir nutzen international bekannte Hersteller als Partner, PLC nutzt die Marke Siemens und der Brenner nutzt die deutsche Marke Weso;

9. Unser Unternehmen verfügt über ein erstklassiges Designteam, ein erstklassiges Verarbeitungsteam, ein erstklassiges Installations- und Debugging-Team sowie erstklassige Ausrüstung.Es ist die notwendige Garantie dafür, dass Kunden qualifizierte und stabile Produkte erhalten.

Merkmale unserer Naturgipsanlage

1. Ein System zur Stabilisierung der Materialergänzung wird eingesetzt, um eine stabile Ergänzung des Wirbelschichtverbrennungskessels zu erreichen und die Materialergänzung und Erwärmung zu stabilisieren.Das Materialzusatzstabilisierungssystem besteht aus einem Materialzusatzstabilisierungsbehälter und einer Fördervorrichtung (Dosierschnecke oder Bandwaage).

2. Das Kalzinierungssystem wendet den Heißluftkochofen-Kalzinierungsprozess an, um eine gleichmäßige Kalzinierung des Gipsmaterials durchzuführen.

3. Kühlvorrichtung zum Abkühlen des kalzinierten Gipses vor dem Eintritt in das Silo, um zu verhindern, dass der Gips durch Übertemperatur beschädigt wird.

4. Silo-Umschlagsystem: Materialien zu unterschiedlichen Zeitpunkten weisen unterschiedliche Qualität auf, daher weisen daraus hergestellte Produkte unterschiedliche Qualität auf.Das Silowendesystem kann neue und alte Materialien gleichmäßig mischen und sorgt dafür, dass die Produkte die gleiche Qualität aufweisen.Darüber hinaus verhindert das System eine Verschlechterung durch Überhitzung, die durch die durch die Pulveransammlung erzeugte Hitze verursacht wird.

5. Das Staubentfernungssystem verwendet einen beutelartigen Staubabscheider, um sicherzustellen, dass der Staub, der während der Vortrocknungs-, Förder-, Mahl-, Kalzinierungs- und Alterungsprozesse entsteht, vor der Entladung nach draußen gereinigt wird, um den Anforderungen der Arbeitsumgebung gerecht zu werden.

6. Ein verteiltes Steuerungssystem wird angewendet, um eine zentrale Steuerung verteilter Geräte durchzuführen.

Parameter für Gipsprodukte

1.Feinheit: ≥100 Mesh;

2. Biegefestigkeit (in direktem Zusammenhang mit dem Rohmaterial): ≥1,8 MPa;Die Stärke des Antidrucks: ≥3,0 MPa;

3. Hauptinhalt: Hemihydrat: ≥80 % (einstellbar);Gips <5 % (einstellbar);Wasserlöslich <5 % (einstellbar).

4. Die anfängliche Einstellungszeit: 3–8 Minuten (einstellbar);Endgültige Abbindezeit: 6–15 Minuten (einstellbar)

5.Konsistenz: 65 % ~ 75 % (einstellbar)