Productie-installatie voor natuurlijk gipspoeder

Productie-installatie voor natuurlijk gipspoeder

Productieproces

Bij de productie van de fabriek worden meerdere processen uitgevoerd.Eerst worden gipsertsen verpletterd, getransporteerd en opgeslagen in een grondstoffenbak, en vervolgens worden de gemalen gipsertsen vermalen tot poeder met de fijnheid vereist door de Raymond-molen, en het gipspoeder wordt vervolgens via een doseertoevoerapparaat naar de calcineringssectie getransporteerd om te krijgen gecalcineerd, en het gecalcineerde gips wordt gewijzigd door een molen en gekoeld door een koelapparaat.Ten slotte wordt het afgewerkte gips getransporteerd voor opslag.

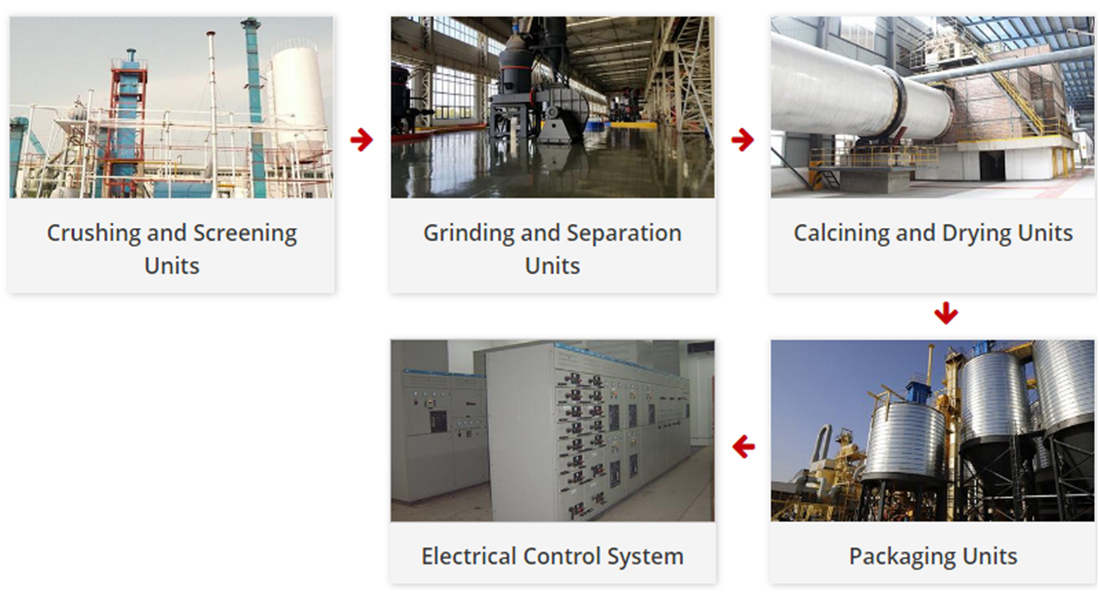

De installatie bestaat uit deze secties/eenheden

Materiaalverbruikparameters

| Ton/jaar | Ton/uur | Ertsverbruik (ton/jaar) |

| 20000 | 2,78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27.78 | 240000 |

| 300000 | 41.66 | 360000 |

Voordeel

1. De feeder van de molen gebruikt de transportband met frequentieomzetting, de loopsnelheid is gerelateerd aan de elektrische stroom van de molen en de automatische voedingsfunctie kan worden gerealiseerd via PLC-geïntegreerde besturing.Vergeleken met de traditionele elektromagnetische vibratiefeeder heeft de feeder de kenmerken van een lange levensduur en stabiele voeding.De ijzerverwijderaar met permanente magneet wordt op het bovenste deel van de transportband geplaatst, waardoor effectief kan worden voorkomen dat de ijzerproducten de molen binnendringen en schade aan de molen veroorzaken;

2. Het door het zakfilter van de molen verzamelde poeder wordt rechtstreeks naar het systeem getransporteerd door een speciale schroeftransporteur om de intensiteit van de werknemers te verminderen;

3. Tussen slijpen en calcineren wordt een gipspoederbufferbak geplaatst, die twee functies heeft.Ten eerste heeft het de functie om het materiaal te stabiliseren.Hier kan het gipspoeder tijdelijk worden opgeslagen voordat het de wervelbedoven ingaat.Wanneer de front-end-afvoer onstabiel is, wordt de stabiele voeding van de wervelbedoven niet beïnvloed.Ten tweede heeft het de opslagfunctie.De calcineringsstabiliteit van gipspoeder hangt af van de stabiele toevoer van materialen en een stabiele warmtetoevoer, en de onderbreking van het productieproces moet zoveel mogelijk worden vermeden, omdat er enkele kwaliteitsgebreken in het gipspoeder zijn vóór het opstarten en na het uitschakelen.Als zo'n silo niet bestaat, zal de apparatuur aan de voorkant worden uitgeschakeld als er een probleem is, en zal de calcineringskwaliteit van gipspoeder niet stabiel zijn als de toevoer aan de voorkant onstabiel is;

4. De voedingstransportband voor de wervelbedoven maakt gebruik van doseertransportapparatuur.Door de traditionele frequentieomzettingstransportmodus te veranderen, kunnen de functies van nauwkeurige voeding en duidelijke productiecapaciteit worden gerealiseerd door gebruik te maken van het meettransport;

5. De wervelbedoven met hete lucht wordt gebruikt in de calcineringsapparatuur, en we hebben op deze basis enkele verbeteringen aangebracht:

A.Vergroot de interne ruimte van de wervelbedoven, verleng de verblijftijd van gipspoeder in het interieur, maak de calcinering uniformer;

B.Het installatieproces van de warmtewisselaarbuis, onafhankelijk ontwikkeld door ons bedrijf, kan effectief het scheuren van de ovenschaal met wervelbed, veroorzaakt door thermische uitzetting en koude krimp, voorkomen;

C.De stofkamer bovenop de wervelbedoven is vergroot en het voorstofopvangapparaat is ontworpen bij de uitlaat om de afvoer van gipspoeder te verminderen en de productie-efficiëntie van de wervelbedoven te verhogen;

D.Een warmtewisselaar voor het terugwinnen van afvalwarmte wordt toegevoegd tussen de onderste wortelsblower en de verbindingspijp van de wervelbedoven.De lucht met normale temperatuur wordt eerst door de warmtewisselaar verwarmd en vervolgens aan de wervelbedoven toegevoegd, om de thermische efficiëntie van de wervelbedoven te vergroten;

e.Er wordt speciale poedertransportapparatuur geïnstalleerd.Wanneer de binnenkant van de wervelbedoven en koeler moet worden gereinigd, wordt het poeder eerst via de transportapparatuur naar de afvalbak getransporteerd om een schone werkomgeving te bereiken.

6. De speciale koeler voor gipspoeder is ingesteld en de gipspoederkoeler is geplaatst aan de achterkant van de wervelbedoven, die de temperatuur van gipspoeder effectief kan verlagen voordat het de silo binnengaat, en de secundaire calcinering van gipspoeder in de silo, en verzeker effectief de kwaliteit van gipspoeder;

7. Het opslaggedeelte voor eindproducten is uitbreidbaar.Klanten kunnen in deze sectie een gipspoederafvalbak toevoegen.Wanneer er tijdens het opstarten en afsluiten ongekwalificeerd poeder verschijnt, kan het ongekwalificeerde poeder rechtstreeks naar de afvalbak worden getransporteerd via gecentraliseerde PLC-besturing.Het gipspoeder in de afvalbak kan in een kleine hoeveelheid in het normale productieproces van gipskarton naar het systeem worden getransporteerd;

8. Kernapparatuur We gebruiken internationaal bekende fabrikanten als partners, PLC gebruikt het merk Siemens en de brander gebruikt het Duitse merk Weso;

9. Ons bedrijf heeft een eersteklas ontwerpteam, een eersteklas verwerkingsteam, een eersteklas installatie- en foutopsporingsteam, eersteklas apparatuur.Het is de noodzakelijke garantie voor klanten om gekwalificeerde en stabiele producten te krijgen.

Kenmerken van onze natuurlijke gipsinstallatie

1. Er wordt een stabilisatiesysteem voor materiaalaanvullingen ingezet om een stabiele aanvulling van de wervelbedverbrandingsketel te bereiken, en om de materiaalaanvulling en verwarming te stabiliseren.Het materiaalsupplement-stabilisatiesysteem bestaat uit een materiaalsupplement-stabilisatiebak en een transportinrichting (doseerschroef of bandweger).

2. Het calcineersysteem past het calcineerproces in hete lucht-kokende oven toe om een gelijkmatige calcinatie op gipsmateriaal uit te voeren.

3. Koelapparaat toegevoegd om gecalcineerd gips af te koelen voordat het de silo binnengaat, om te voorkomen dat gips door oververhitting wordt aangetast.

4. Silo-omzetsysteem: materialen in verschillende tijdsperioden hebben een verschillende kwaliteit, daarom hebben producten die daaruit worden gemaakt een verschillende kwaliteit.Het silo-omzetsysteem kan nieuwe en oude materialen gelijkmatig mengen, waardoor de producten dezelfde kwaliteit hebben.Bovendien voorkomt het systeem verslechtering door oververhitting veroorzaakt door warmte die wordt gegenereerd door poederaccumulatie.

5. Het stofverwijderingssysteem maakt gebruik van een stofafscheider van het zaktype, om ervoor te zorgen dat stof dat ontstaat tijdens het voordrogen, transporteren, slijpen, calcineren en verouderingsprocessen wordt gereinigd voordat het naar buiten wordt geloosd, om te voldoen aan de arbeidsomstandigheden.

6. Er wordt een gedistribueerd besturingssysteem toegepast om gecentraliseerde controle op gedistribueerde apparaten uit te voeren.

Parameters van gipsproducten

1. Fijnheid: ≥100 mesh;

2. Buigsterkte (met een directe relatie tot grondstof): ≥1,8Mpa;De sterkte van antidruk: ≥3,0Mpa;

3. Hoofdinhoud: hemihydraat: ≥80% (instelbaar);Gips <5% (verstelbaar);Oplosbaar watervrij <5% (instelbaar).

4. De initiële insteltijd: 3-8min (instelbaar);de uiteindelijke insteltijd: 6 ~ 15min (instelbaar)

5. Consistentie: 65% ~ 75% (instelbaar)