Zakład Produkcji Proszku Gipsu Naturalnego

Zakład Produkcji Proszku Gipsu Naturalnego

Proces produkcji

W produkcji rośliny stosuje się wiele procesów.Najpierw rudy gipsu są miażdżone, transportowane i przechowywane w pojemniku na surowiec, a następnie pokruszone rudy gipsu są mielone na proszek o rozdrobnieniu wymaganym przez młyn Raymonda, a proszek gipsowy jest następnie przenoszony do sekcji kalcynacji za pomocą urządzenia dozującego w celu uzyskania kalcynowany, a wypalony gips jest modyfikowany w młynie i chłodzony za pomocą urządzenia chłodzącego.Na koniec gotowy gips jest transportowany do przechowywania.

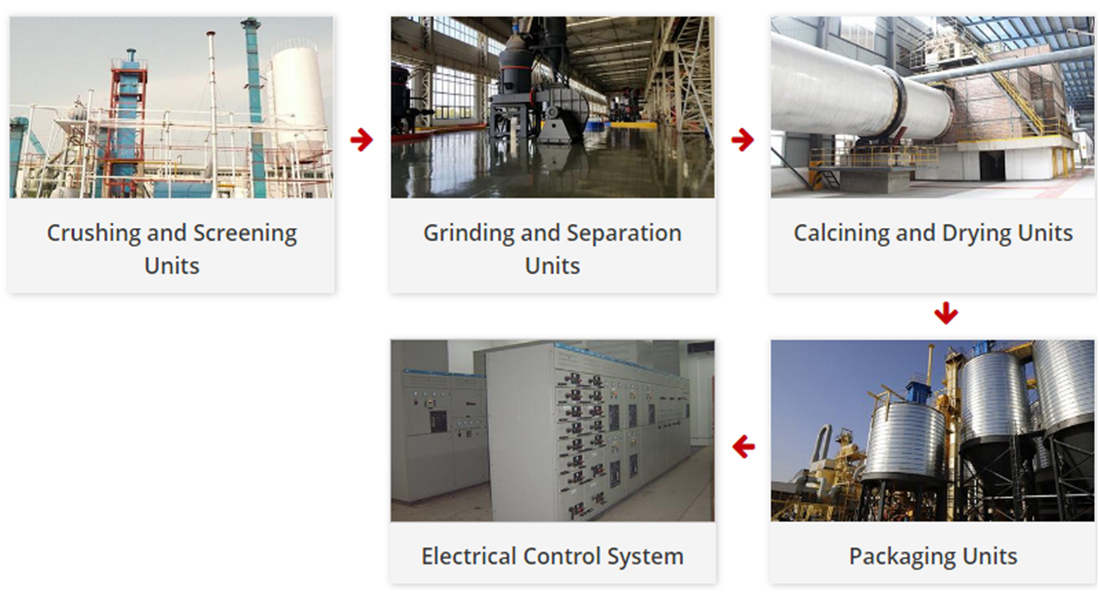

Instalacja składa się z tych sekcji/jednostek

Parametry zużycia materiału

| ton/rok | Tony/godz | Zużycie rudy (tony/rok) |

| 20000 | 2,78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5,56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100 000 | 13.88 | 120 000 |

| 150 000 | 20.83 | 180000 |

| 200 000 | 27,78 | 240000 |

| 300 000 | 41,66 | 360000 |

Korzyść

1. Podajnik młyna wykorzystuje przenośnik taśmowy z konwersją częstotliwości, jego prędkość robocza jest powiązana z prądem elektrycznym młyna, a funkcja automatycznego podawania może być realizowana poprzez zintegrowane sterowanie PLC.W porównaniu z tradycyjnym podajnikiem wibracyjnym elektromagnetycznym, podajnik charakteryzuje się długą żywotnością i stabilnym podawaniem.Odżelaziacz z magnesami trwałymi jest umieszczony w górnej części przenośnika taśmowego, co może skutecznie zapobiegać przedostawaniu się produktów żelaznych do młyna i powodowaniu uszkodzeń młyna;

2. Proszek zebrany przez filtr workowy młyna jest bezpośrednio transportowany do systemu za pomocą specjalnego przenośnika ślimakowego, aby zmniejszyć intensywność pracy pracowników;

3. Pojemnik buforowy na proszek gipsowy jest ustawiony pomiędzy mieleniem a kalcynacją, co ma dwie funkcje.Po pierwsze, pełni funkcję stabilizacji materiału.Można tu tymczasowo przechowywać proszek gipsowy przed wprowadzeniem go do pieca ze złożem fluidalnym.Gdy wyładunek z przodu jest niestabilny, nie ma to wpływu na stabilne zasilanie pieca ze złożem fluidalnym.Po drugie, posiada funkcję przechowywania.Stabilność kalcynacji proszku gipsowego zależy od stabilnych dostaw materiałów i stabilnego zaopatrzenia w ciepło, dlatego należy w miarę możliwości unikać przerw w procesie produkcyjnym, ponieważ w proszku gipsowym występują pewne wady jakościowe przed uruchomieniem i po wyłączeniu.Jeżeli nie ma takiego silosu, w przypadku wystąpienia problemu urządzenia na froncie zostaną wyłączone, a jakość kalcynacji proszku gipsowego nie będzie stabilna, gdy dopływ na froncie będzie niestabilny;

4. Przenośnik podający przed piecem ze złożem fluidalnym przyjmuje urządzenia dozujące.Zmieniając tradycyjny tryb przenoszenia z konwersją częstotliwości, funkcje dokładnego podawania i czystej wydajności produkcyjnej można realizować za pomocą przenoszenia dozującego;

5. W sprzęcie do kalcynacji stosuje się piec ze złożem fluidalnym na gorące powietrze i wprowadziliśmy pewne ulepszenia w tej podstawie:

A.Zwiększ przestrzeń wewnętrzną pieca ze złożem fluidalnym, wydłuż czas przebywania proszku gipsowego we wnętrzu, spraw, aby kalcynacja była bardziej równomierna;

B.Niezależnie opracowany przez naszą firmę proces instalacji rury wymiany ciepła pozwala skutecznie uniknąć pękania płaszcza pieca ze złożem fluidalnym spowodowanego rozszerzalnością cieplną i skurczem na zimno;

C.Zwiększono komorę pyłową na górze pieca ze złożem fluidalnym, a urządzenie do wstępnego odpylania zaprojektowano na wylocie w celu zmniejszenia wypływu proszku gipsowego i zwiększenia wydajności produkcyjnej pieca ze złożem fluidalnym;

D.Wymiennik ciepła z odzyskiem ciepła odpadowego jest dodany pomiędzy dmuchawą dolną korzenia a rurą łączącą pieca ze złożem fluidalnym.Powietrze o normalnej temperaturze jest najpierw podgrzewane przez wymiennik ciepła, a następnie dodawane do pieca ze złożem fluidalnym, aby zwiększyć sprawność cieplną pieca ze złożem fluidalnym;

mi.Zainstalowano specjalny sprzęt do transportu proszku.Kiedy konieczne jest oczyszczenie wnętrza pieca ze złożem fluidalnym i chłodnicy, proszek jest najpierw transportowany do kosza na śmieci za pomocą urządzeń transportowych, aby zapewnić czyste środowisko pracy.

6. Ustawiona jest specjalna chłodnica proszku gipsowego, a chłodnica proszku gipsowego jest ustawiona na tylnym końcu pieca ze złożem fluidalnym, co może skutecznie obniżyć temperaturę proszku gipsowego przed wejściem do silosu, uniknąć wtórnej kalcynacji proszku gipsowego w silos i skutecznie zapewniają jakość proszku gipsowego;

7. Sekcja przechowywania gotowych produktów ma możliwość rozbudowy.W tej sekcji klienci mogą dodać pojemnik na odpady proszku gipsowego.Jeśli podczas uruchamiania i wyłączania urządzenia pojawi się niekwalifikowany proszek, można go bezpośrednio przetransportować do kosza na śmieci za pomocą scentralizowanego sterowania PLC.Proszek gipsowy znajdujący się w koszu na śmieci może zostać przetransportowany do instalacji w niewielkiej ilości w normalnym procesie produkcji płyt gipsowo-kartonowych;

8. Podstawowe wyposażenie Jako partnerów korzystamy z usług znanych na całym świecie producentów, PLC korzysta z marki Siemens, a palnik korzysta z niemieckiej marki Weso;

9. Nasza firma ma pierwszorzędny zespół projektowy, pierwszorzędny zespół przetwarzający, pierwszorzędny zespół instalacyjny i debugujący, pierwszorzędny sprzęt.Jest to niezbędna gwarancja dla klientów otrzymania kwalifikowanych i stabilnych produktów.

Cechy naszej fabryki gipsu naturalnego

1. Wdraża się system stabilizacji dodatku materiału, aby uzyskać stabilne uzupełnienie kotła ze złożem fluidalnym oraz ustabilizować uzupełnienie materiału i ogrzewanie.System stabilizacji dodatku materiału składa się ze zbiornika stabilizującego dodatek materiału i urządzenia transportowego (ślimaka dozującego lub wagi taśmowej).

2. System kalcynacji stosuje proces kalcynacji w piecu z wrzącym gorącym powietrzem, aby przeprowadzić równomierną kalcynację materiału gipsowego.

3. Dodano urządzenie chłodzące w celu ochłodzenia kalcynowanego gipsu przed jego wprowadzeniem do silosu, aby zapobiec degradacji gipsu spowodowanej nadmierną temperaturą.

4. System rotacji silosów: materiały w różnych okresach czasu charakteryzują się różną jakością, dlatego wytwarzane z nich produkty charakteryzują się różną jakością.System obracania silosu może równomiernie mieszać nowe i stare materiały, dzięki czemu produkty mają tę samą jakość.Poza tym system zapobiega przegrzaniu spowodowanemu ciepłem wytwarzanym przez gromadzenie się proszku.

5. W systemie usuwania pyłu zastosowano odpylacz workowy, aby zapewnić oczyszczenie pyłu powstałego podczas wstępnego suszenia, przenoszenia, mielenia, kalcynacji i starzenia przed wypuszczeniem na zewnątrz, aby spełnić wymagania dotyczące środowiska pracy.

6. Zastosowano rozproszony system sterowania, który umożliwia scentralizowaną kontrolę urządzeń rozproszonych.

Parametry wyrobów gipsowych

1. Dokładność: ≥100 oczek;

2. Wytrzymałość na zginanie (mająca bezpośredni związek z surowcem): ≥1,8Mpa;Siła przeciwciśnienia: ≥3,0Mpa;

3. Główna zawartość: półhydrat: ≥80% (regulowany);Gips <5% (regulowany);Rozpuszczalny bezwodny <5% (regulowany).

4. Początkowy czas wiązania: 3-8 minut (regulowany);Ostateczny czas wiązania: 6 ~ 15 minut (regulowany)

5. Konsystencja: 65% ~ 75% (regulowana)