Utilización integral del sistema de secado de calor residual

Utilización integral del sistema de secado de calor residual

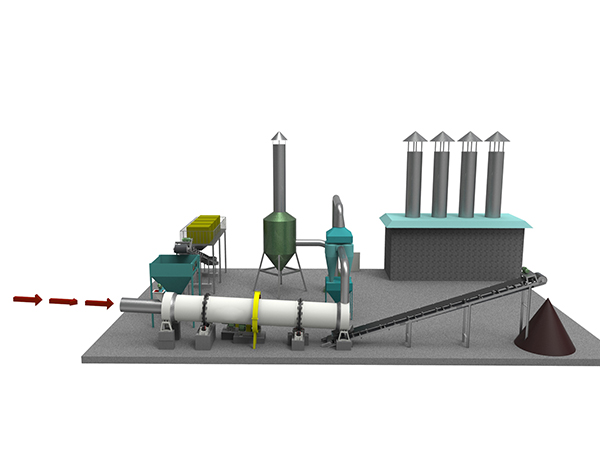

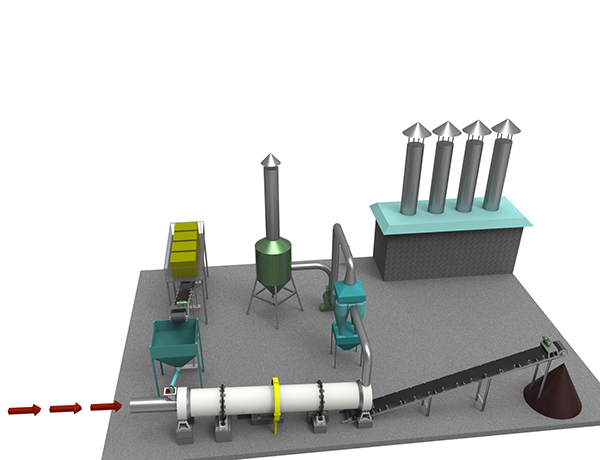

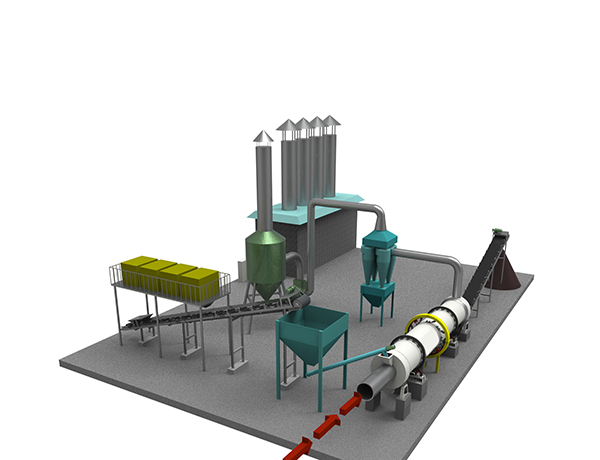

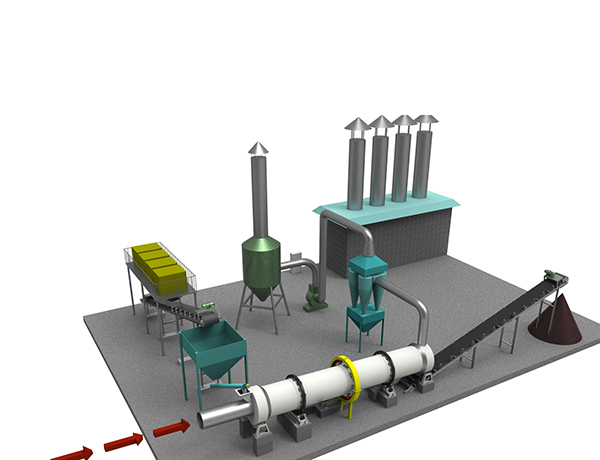

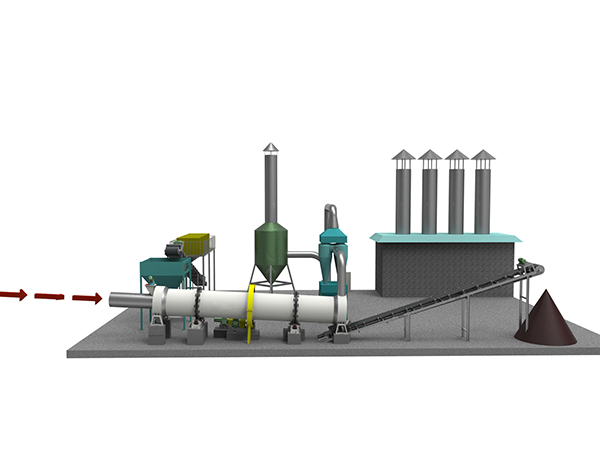

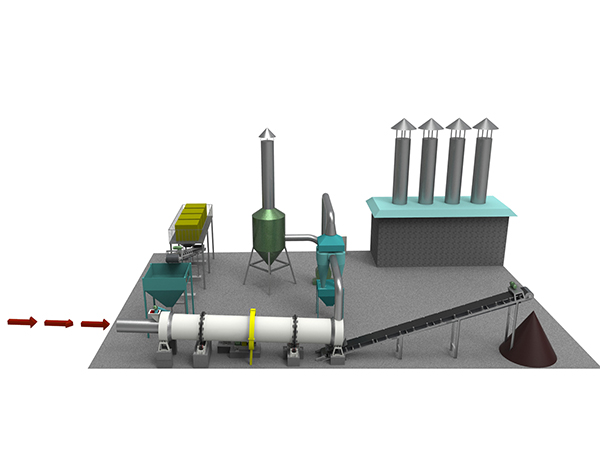

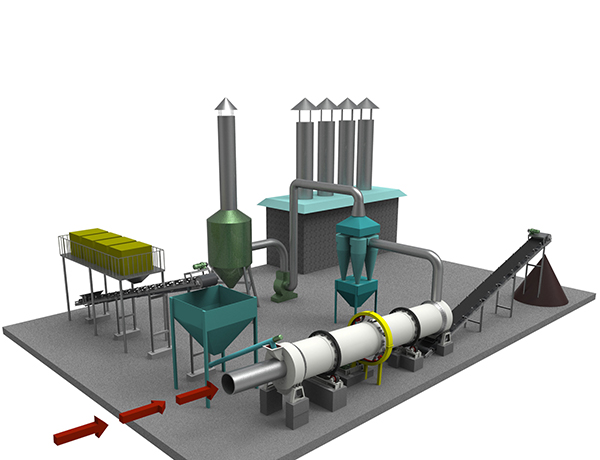

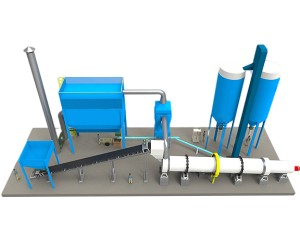

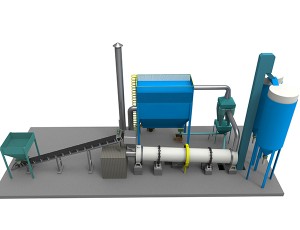

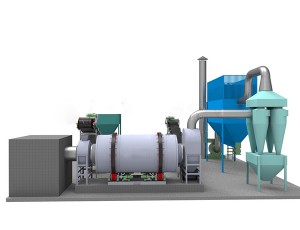

Flujo del proceso

El esquema para maximizar la utilización de la energía térmica del sistema se puede diseñar según diferentes materiales, temperatura del calor residual y flujo de calor residual.

Caso 1: Proyecto de procesamiento de lodos de 200 T/D para una de las empresas petroquímicas de Dalian y flujo de escape: 750 000 Nm³/h;temperatura de escape: 135 ℃;Nuestro diseño consiste en utilizar tres juegos de secadores VS 4 x 32 m, que ya se han puesto en producción.

Caso 2: Proyecto de procesamiento de lodos 4T/D para una de las fábricas de teñido de Shanghai, flujo de escape: 10000 Nm³/h, temperatura de escape: 180 ℃;Nuestro diseño es utilizar un secador intermitente VS de 2 x 5 m, que ya se ha puesto en producción.

Ventajas del sistema

1. Aprovechamiento del calor residual, ahorro de energía y protección del medio ambiente;

2. Sin consumo de combustible, pocos consumos de energía, se puede utilizar el sistema de eliminación de polvo original para ahorrar inversión;

3. Obtener materia prima localmente, no se requiere terreno adicional;

4. Alto nivel de automatización, ahorro de mano de obra;

5. Se puede ajustar el tiempo de secado y controlar el contenido de agua después del secado.

Parámetros técnicos

| Modelo | Diámetro del cilindro (mm) | Longitud del cilindro (mm) | Volumen del cilindro (m3) | Velocidad de rotación del cilindro (r/min) | Potencia (kW) | Peso(t) |

| VS 0,6x5.8 | 600 | 5800 | 1.7 | 1-8 | 3 | 2.9 |

| VS 0,8x8 | 800 | 8000 | 4 | 1-8 | 4 | 3.5 |

| VS 1x10 | 1000 | 10000 | 7.9 | 1-8 | 5.5 | 6.8 |

| VS 1.2x5.8 | 1200 | 5800 | 6.8 | 1-6 | 5.5 | 6.7 |

| VS 1.2x8 | 1200 | 8000 | 9 | 1-6 | 5.5 | 8.5 |

| VS 1.2x10 | 1200 | 10000 | 11 | 1-6 | 7.5 | 10.7 |

| VS 1.2x11.8 | 1200 | 11800 | 13 | 1-6 | 7.5 | 12.3 |

| VS 1.5x8 | 1500 | 8000 | 14 | 1-5 | 11 | 14.8 |

| VS 1.5x10 | 1500 | 10000 | 17.7 | 1-5 | 11 | 16 |

| VS 1.5x11.8 | 1500 | 11800 | 21 | 1-5 | 15 | 17,5 |

| VS 1.5x15 | 1500 | 15000 | 26,5 | 1-5 | 15 | 19.2 |

| VS 1.8x10 | 1800 | 10000 | 25,5 | 1-5 | 15 | 18.1 |

| VS 1.8x11.8 | 1800 | 11800 | 30 | 1-5 | 18.5 | 20.7 |

| VS 1.8x15 | 1800 | 15000 | 38 | 1-5 | 18.5 | 26.3 |

| VS 1.8x18 | 1800 | 18000 | 45,8 | 1-5 | 22 | 31.2 |

| VS 2x11.8 | 2000 | 11800 | 37 | 1-4 | 18.5 | 28.2 |

| VS 2x15 | 2000 | 15000 | 47 | 1-4 | 22 | 33.2 |

| VS 2x18 | 2000 | 18000 | 56,5 | 1-4 | 22 | 39,7 |

| VS 2x20 | 2000 | 20000 | 62,8 | 1-4 | 22 | 44,9 |

| VS 2.2x11.8 | 2200 | 11800 | 44,8 | 1-4 | 22 | 30,5 |

| VS 2.2x15 | 2200 | 15000 | 53 | 1-4 | 30 | 36.2 |

| VS 2.2x18 | 2200 | 18000 | 68 | 1-4 | 30 | 43.3 |

| VS 2.2x20 | 2200 | 20000 | 76 | 1-4 | 30 | 48,8 |

| VS 2.4x15 | 2400 | 15000 | 68 | 1-4 | 30 | 43,7 |

| VS 2.4x18 | 2400 | 18000 | 81 | 1-4 | 37 | 53 |

| VS 2.4x20 | 2400 | 20000 | 91 | 1-4 | 37 | 60,5 |

| VS 2.4x23.6 | 2400 | 23600 | 109 | 1-4 | 45 | 69,8 |

| VS 2.8x18 | 2800 | 18000 | 111 | 1-3 | 45 | 62 |

| VS 2.8x20 | 2800 | 20000 | 123 | 1-3 | 55 | 65 |

| VS 2.8x23.6 | 2800 | 23600 | 148 | 1-3 | 55 | 70 |

| VS 2.8x28 | 2800 | 28000 | 172 | 1-3 | 75 | 75 |

| VS 3x20 | 3000 | 20000 | 14 | 1-3 | 55 | 75 |

| VS 3x23.6 | 3000 | 23600 | 170 | 1-3 | 75 | 85 |

| VS 3x28 | 3000 | 28000 | 198 | 1-3 | 90 | 91 |

| VS 3.2x23.6 | 3200 | 23600 | 193 | 1-3 | 90 | 112 |

| VS 3.2x32 | 3200 | 32000 | 257 | 1-3 | 110 | 129 |

| VS 3.6x36 | 3600 | 36000 | 366 | 1-3 | 132 | 164 |

| VS 3.8x36 | 3800 | 36000 | 408 | 1-3 | 160 | 187 |

| VS 4x36 | 4000 | 36000 | 452 | 1-3 | 160 | 195 |