Utilisation complète du système de séchage de la chaleur résiduelle

Utilisation complète du système de séchage de la chaleur résiduelle

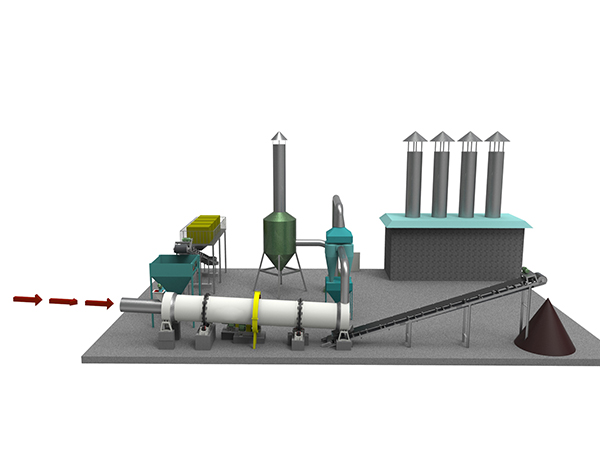

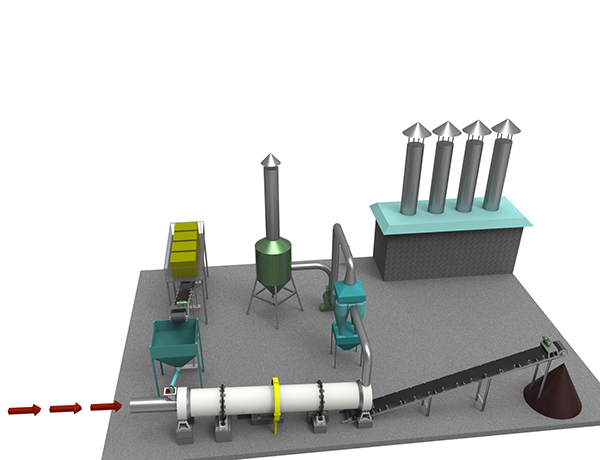

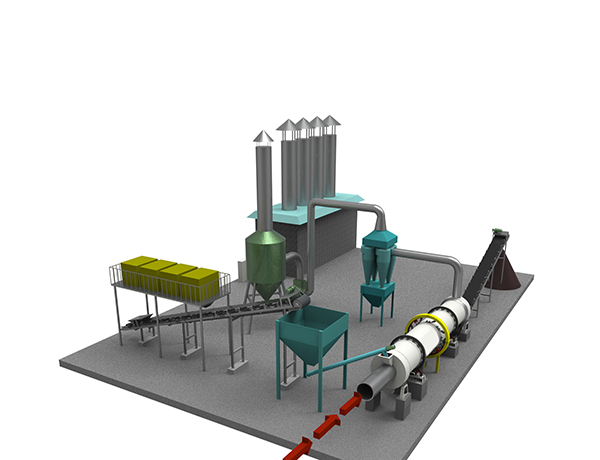

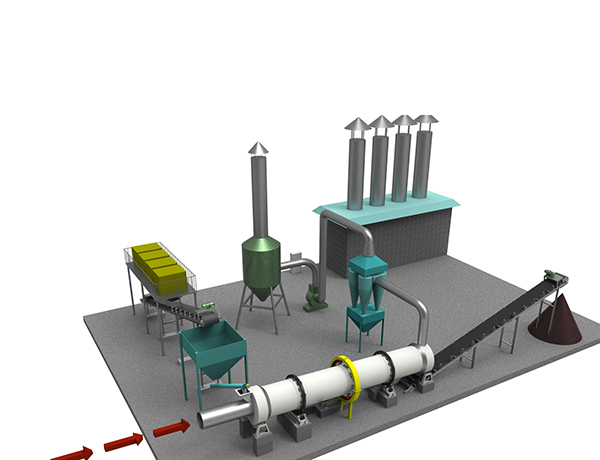

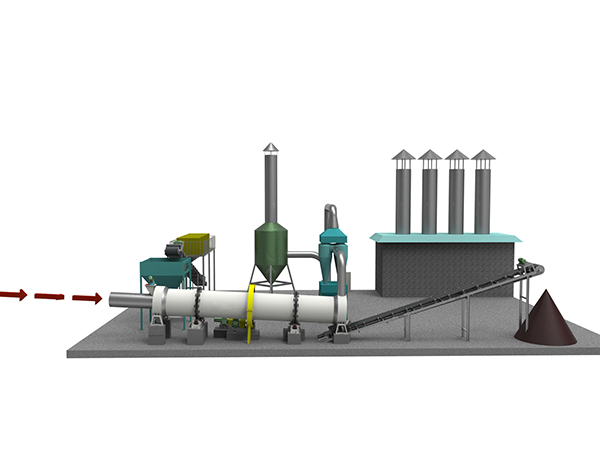

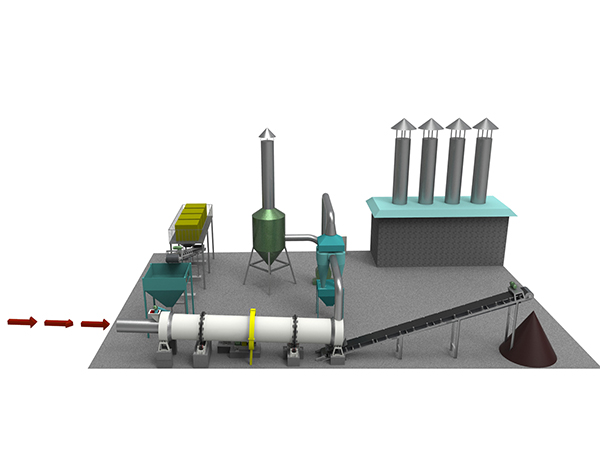

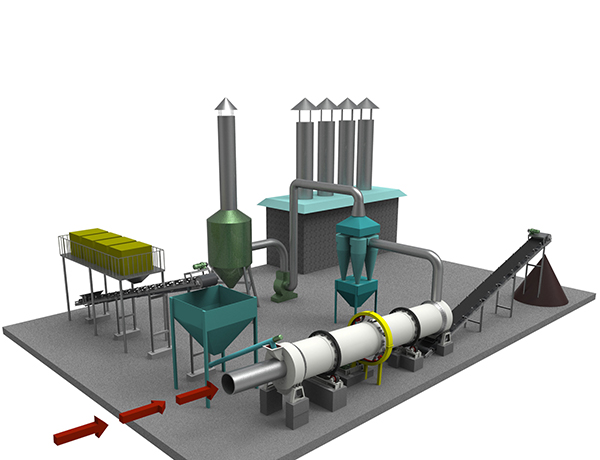

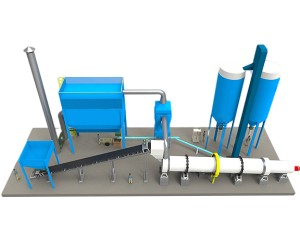

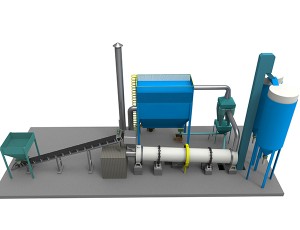

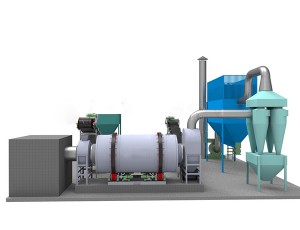

Flux de processus

Le schéma visant à maximiser l'utilisation de l'énergie thermique du système peut être conçu en fonction de différents matériaux, températures de chaleur perdue et flux de chaleur perdue.

Cas 1 : Projet de traitement des boues de 200 T/J pour l'une des sociétés pétrochimiques de Dalian, et débit d'échappement : 750 000 Nm³/h ;température d'échappement : 135 ℃ ;Notre conception consiste à utiliser trois ensembles de séchoirs VS 4 x 32 m, qui ont été mis en production.

Cas 2 : Projet de traitement des boues 4T/D pour l’une des usines de teinture de Shanghai, débit d’échappement : 10 000 Nm³/h, température d’échappement : 180 ℃ ;Notre conception consiste à utiliser un séchoir intermittent VS 2 x 5 m, qui a été mis en production.

Avantages du système

1. Utilisation de la chaleur résiduelle, économie d'énergie et protection de l'environnement ;

2. Aucune consommation de carburant, peu de consommations d'énergie, le système de dépoussiérage d'origine peut être utilisé pour économiser des investissements ;

3. Obtenir des matières premières localement, aucun terrain supplémentaire n'est requis ;

4. Niveau élevé d'automatisation, économie de travail ;

5. Le temps de séchage peut être ajusté et la teneur en eau peut être contrôlée après séchage.

Paramètres techniques

| Modèle | Diamètre du cylindre (mm) | Longueur du cylindre (mm) | Volume du cylindre (m3) | Vitesse de rotation du cylindre (r/min) | Puissance (kW) | Poids(t) |

| VS 0,6x5.8 | 600 | 5800 | 1.7 | 1-8 | 3 | 2.9 |

| VS 0,8x8 | 800 | 8000 | 4 | 1-8 | 4 | 3.5 |

| VS 1x10 | 1000 | 10000 | 7.9 | 1-8 | 5.5 | 6.8 |

| VS 1.2x5.8 | 1200 | 5800 | 6.8 | 1-6 | 5.5 | 6.7 |

| VS 1.2x8 | 1200 | 8000 | 9 | 1-6 | 5.5 | 8.5 |

| VS 1.2x10 | 1200 | 10000 | 11 | 1-6 | 7.5 | 10.7 |

| VS 1.2x11.8 | 1200 | 11800 | 13 | 1-6 | 7.5 | 12.3 |

| VS 1,5x8 | 1500 | 8000 | 14 | 1-5 | 11 | 14.8 |

| VS 1,5x10 | 1500 | 10000 | 17.7 | 1-5 | 11 | 16 |

| VS 1,5x11.8 | 1500 | 11800 | 21 | 1-5 | 15 | 17.5 |

| VS 1,5x15 | 1500 | 15000 | 26,5 | 1-5 | 15 | 19.2 |

| VS 1.8x10 | 1800 | 10000 | 25,5 | 1-5 | 15 | 18.1 |

| VS 1.8x11.8 | 1800 | 11800 | 30 | 1-5 | 18,5 | 20,7 |

| VS 1.8x15 | 1800 | 15000 | 38 | 1-5 | 18,5 | 26.3 |

| VS 1.8x18 | 1800 | 18000 | 45,8 | 1-5 | 22 | 31.2 |

| VS 2x11.8 | 2000 | 11800 | 37 | 1-4 | 18,5 | 28.2 |

| VS 2x15 | 2000 | 15000 | 47 | 1-4 | 22 | 33.2 |

| VS 2x18 | 2000 | 18000 | 56,5 | 1-4 | 22 | 39,7 |

| VS 2x20 | 2000 | 20000 | 62,8 | 1-4 | 22 | 44,9 |

| VS 2.2x11.8 | 2200 | 11800 | 44,8 | 1-4 | 22 | 30,5 |

| VS 2.2x15 | 2200 | 15000 | 53 | 1-4 | 30 | 36.2 |

| VS 2.2x18 | 2200 | 18000 | 68 | 1-4 | 30 | 43.3 |

| VS 2.2x20 | 2200 | 20000 | 76 | 1-4 | 30 | 48,8 |

| VS 2.4x15 | 2400 | 15000 | 68 | 1-4 | 30 | 43,7 |

| VS 2.4x18 | 2400 | 18000 | 81 | 1-4 | 37 | 53 |

| VS 2.4x20 | 2400 | 20000 | 91 | 1-4 | 37 | 60,5 |

| VS 2.4x23.6 | 2400 | 23600 | 109 | 1-4 | 45 | 69,8 |

| VS 2.8x18 | 2800 | 18000 | 111 | 1-3 | 45 | 62 |

| VS 2.8x20 | 2800 | 20000 | 123 | 1-3 | 55 | 65 |

| VS 2.8x23.6 | 2800 | 23600 | 148 | 1-3 | 55 | 70 |

| VS 2.8x28 | 2800 | 28000 | 172 | 1-3 | 75 | 75 |

| VS 3x20 | 3000 | 20000 | 14 | 1-3 | 55 | 75 |

| VS 3x23.6 | 3000 | 23600 | 170 | 1-3 | 75 | 85 |

| VS 3x28 | 3000 | 28000 | 198 | 1-3 | 90 | 91 |

| VS 3.2x23.6 | 3200 | 23600 | 193 | 1-3 | 90 | 112 |

| VS 3.2x32 | 3200 | 32000 | 257 | 1-3 | 110 | 129 |

| VS 3.6x36 | 3600 | 36000 | 366 | 1-3 | 132 | 164 |

| VS 3.8x36 | 3800 | 36000 | 408 | 1-3 | 160 | 187 |

| VS 4x36 | 4000 | 36000 | 452 | 1-3 | 160 | 195 |